Theory of Constraints (TOC) の概要

TOC(制約理論または制約条件の理論)は、1970年末にイスラエルの物理学者:Eliyahu M. Goldratt氏が1984年に発売した「The Goal」というビジネス小説で紹介された.この書籍で紹介されたものは生産の改善手法と、スループット会計(計算)という注文などを取る際に活用できる会計評価法である.その後、TOCの思考プロセスを体系化して作られた問題解決法の「TOC 思考プロセス」を作った.これは生産に限らずシステム全体の本当の問題を探る方法で多くの事象で活用できる.その他、生産改善手法を応用したプロジェクト管理法の「クリティカル・チェーン」が開発された.また、TOCはConstraints Management(制約管理)とも呼ばれている.

以下にTOCの大まかな分類分けをする.

※ 前段階依存型システム

完成するためには、前の段階の処理が終わらないと次の段階に進めないシステム(工場のライン、システム開発など)

TOC生産改善手法

TOCの生産改善法とは、各作業やオペレーション(※1)の部分最適を行うのではなく、工場全体のスループットを増やすことを目的としている.工場の制約<CCR(※2)>を見つけ、制約を中心に改善活動を行う方法で、日本のトヨタ生産方式やTQC(

Total Quality Control )をかなり参考にしているように感じる.トヨタ生産方式やTQCは体系化を明確にはできていないと認識している.TOCはこれらを無視することなく大切な部分は活用しながら、Goldratt氏のオリジナルの考えをシンプルに体系化したものである.

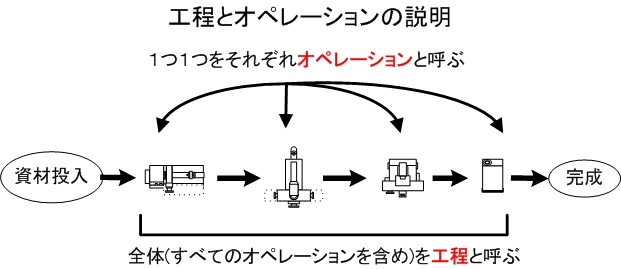

※1 オペレーション

※2 CCR( Capacity Constrained Resource ):能力が制約となる資源.工程内で需要に対して生産量が最も足りてないオペレーション.これが対象の工程内の制約となる.TOCでは制約とボトルネックは同義ではない.

TOCの生産改善法の特徴 |

|

理念: |

制約を見つけ、制約を中心に全体最適を求める |

在庫に対する認識: |

ゼロを目指すのではなく、必要な分は置くことを認めている |

稼働率の評価: |

基本的に制約条件のみ |

体系化: |

私の知る限り、かなりシンプルに体系化されている |

管理の厳密性: |

低い(基本的に制約と工程への資材投入のみ) |

5段階継続的改善ステップ ( 生産改善法Ⅰ )

以下の5段階に沿って改善を行う方法

1. 制約条件を見つける

目で見つけるならば、前のオペレーションと対象のオペレーションの間に最も仕掛品があるもの

2. 制約条件を徹底的に活用する(休ませない)

休憩時間も動かす、生産のばらつきに対応すべく制約条件の前に在庫をおく など

3. 制約条件以外を制約条件に従属させる

工程に投入する材料を制約条件の生産能力に合わせる

4. 制約条件の能力を向上させる(設備投資や雇用)

作業者や加工機械、作業時間(残業)を増やす など

5. 惰性に注意しながら1に戻る(サイクルする)

制約条件が他のオペレーションに移った可能性があるため1に戻る

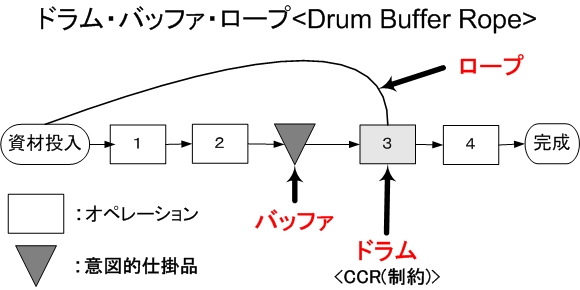

ドラム・バッファ・ロープ<Drum Buffer Rope>( 生産改善法Ⅱ )

5段階継続的改善ステップの3までのステップにおける具体的方法.制約オペレーション(CCR)を決めて、工程への資材の投入をCCRの生産量と同期化させる.また、CCRの前のオペレーションで生産のばらつきが発生しても、CCRの稼動を止めないために、CCRの前に意図的に仕掛を置き、ばらつきに対応する.

D(ドラム)

制約条件になっている (工場全体の生産量を決めている)オペレーションを見つける

R(ロープ)

制約条件と工程への材料の投入量を同期させる(不要な仕掛品・在庫を減らす)

B(バッファ)

制約条件の前のオペレーションに発生する生産のゆらぎ(ばらつき)によって、制約条件の稼動を止めないために余裕時間を確保する